SVX日記

2004-07-22(Thu) DC-DC電源回路完成

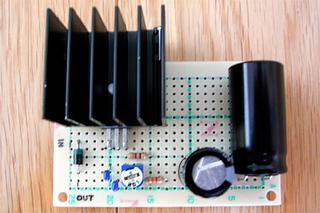

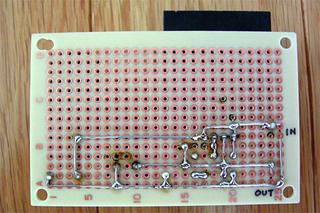

回路を製作する途中、特に大きな問題は生じなかった。気がついたら470Ωの場所に3.3kΩを取り付けていてあわてて外したこと、ヒートシンクの大きさの兼ね合いで3端子レギュレータ関連回路の搭載位置をヒトコマずらしたことと、電流の逆流防止ダイオードをジャンク袋から選ぶときに「えぇい!」と適当に選んでしまったことくらいか。ダイオードって印刷してある型番をネットで検索しても素性がわからないことが多いんだよね。結局、そこそこ足が太めで、容量が大きそうなのを適当に選んだけど、いいんだろうか? 秋月で7SEGのLED目当てに買った500円のジャンク袋、ほとんどがダイオードだったんで、もったいなくて使うんだけど、選ぶのに困るんだよなぁ。

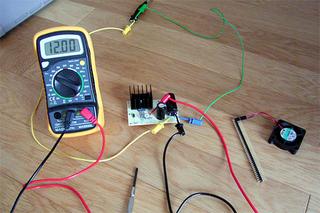

相変わらずハンダ付けはうまくならないなぁ、とハンダ面を見てナゲキつつもテストである。テストには14V以上の適当な電源が必要なので、手持ちの可変ACアダプタを利用するのである。この可変ACアダプタ、おいらが電子工作を始める前に買ったもので、かなり放ってあったアイテムなのだが、今考えるとこれって素人が使うとアブないよねぇ。ちなみにスイッチングタイプでなくトランスタイプなので15Vに合わせても軽く17Vを搾り出すアバウトな野郎である。今回は電流出力せず電圧を測るだけなので、ザックリ17Vを入れ、12Vが出るか確認してみるのである。

デカいコンデンサのせいか、端子を接続するときに「バチバチッ」とやってアセったり、入力端子との電圧を測りながら可変抵抗をイジって「17V出力回路完成!!……じゃねーだろ!!」などとひとり乗りツッコミしたりしたが、最後にはちゃんと12Vを得ることができた。ついでに12Vのファンを回して電流でも測ってみようかと思ったのだが、テスターのヒューズが飛んでて電流計測不可。ぐむむ。こんどポリスイッチ買ってきて交換してやる。そういえば、今回の回路にも追加したほうがよさそうだな、ブツブツ……と。

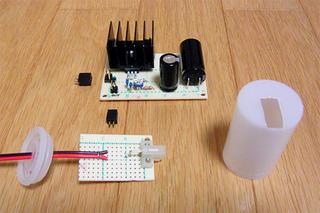

で、次は昨日のフィルムケース大作戦の続きである。今回、車側のCDチェンジャー用の電源供給端子を利用するので、CDチェンジャーからジャックを失敬した。しかし、ジャックの形状が形状なので、ムキ出しで使うと非常に危険である。で、当初は小さなケースに入れて利用しようかと思ったのだが、これだけのことにキレイなケースを利用するのももったいないので、考えついたのがフィルムケース大作戦である。まずはルータで基板をガリガリとフィルムケースの内部に入るように削るのである。ちなみに今回、先日新たに購入した回転ノコギリアタッチメントを利用しての切断を試したのだが……ダイヤモンドカッターで削るより、非常に難しかった。キリシロは非常に狭くてよいのだが、ノコ歯があさっての方向に行くわ、勝手に暴れて基板をキズだらけにするわ、オマエは妖刀村正か。あきらめてサッサと得物をダイヤモンドカッターに替えて作業を継続。結局こっちで十分であった。うー、失敗。

次は車で接続した場合の状況を確認。トランクに頭を突っ込んでの怪しげな作業。コードの色からして、下がアースで上が12V。上側にツメがあるので、ちょっと広めに削る……などとメモして、そそくさと家に戻って作業継続である。

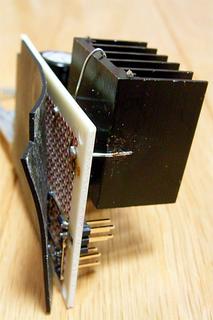

で、加工した結果がこれ。基板は2個のネジ穴と、ちょっと太目の足を通すための加工を施した。なかなかうまく行った感じ。しかし、フィルムケースが柔らかくて加工しやすいのは発見だった。大きさも適当だし、ちょっとした電子工作のケースには持ってこいかも。富士フィルム万歳(?)である。

ちなみに、DC-DC電源回路の基板への入出力にはピンヘッダを利用することにした。車なので振動で外れないかが気になるが、ピンヘッダにしとくとメンテが楽なんだよね。前回、DINスペースに取り付けた引き出しの中のピンヘッダの時、オスメスを適当に選んで失敗したので、今回はちゃんと考えた末、基板側を入出力ともオスにした。これだと、走行中に振動で外れて暴れても、ショートしにくいであろうとの考えである。あ、それから取り付け寸前、こんな加工もしてみたのだった。

ベロベロしているのは絶縁用のゴムシートである。基板のPCケースへの固定は上部のネジ2本による不安定な片持ち状態なので、念仏代わりである。また、ヒートシンク上部から伸びているスズメッキ線は、配線材と同じ物だが、若干テンションを与えてヒートシンクを基板に固定している。当初、ヒートシンク脇部の線でハンダ付けして固定しようと思ったのだが、ハンダが付かなかったため、苦肉の策である。んが、意外といい感じ。今回の3端子レギュレータの場合、ヒートシンク自体にも12Vが来ていることも忘れてはならない。車載を考えると振動対策として多少は考慮すべきかと思っての対処である。